2020年1月,在中国电动汽车百人会上,比亚迪宣布将在3月推出“刀片电池”,体积能量密度比传统磷酸铁锂电池提升50%,并将应用于全新轿车比亚迪“汉”车型上,其续航将超过600公里(NEDC)。之后比亚迪股价连日上涨,引发网络大量讨论,不过并未引起太大轰动,尤其是笔者,并未感到有什么特别之处。

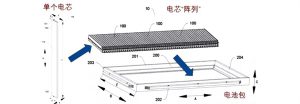

2020年3月底,比亚迪召开了“刀片电池”线上发布会,称传统的电池包的空间利用率只有40%,“刀片电池”的电池包的空间利用率可以达到有60%以上,可以大大提高续航。

且由于空间利用率提高,使得单电芯能量密度为180Wh/kg的“刀片电池”,装配成电池包后系统能量密度为140Wh/kg,从而满足了比亚迪“汉”车型能够搭载上549kg重的77kWh电池包,实现605公里续航(NEDC)。

不过这些,对比现在大量采用的三元锂电池来说,算不上什么优势,因为现阶段三元锂电池单电芯密度可达200-300Wh/kg左右,组装成电池包系统后在160-200Wh/kg左右。

真正令网友沸腾和网络热议的在于接下来比亚迪播放的三个视频片段,分别是:某三元锂电池针刺实验、某磷酸铁锂电池针刺实验、“刀片电池”针刺实验。

播放完视频,结果一目了然:“刀片电池”通过了“动力电池最严苛的针刺测试”,相比之下,某三元锂电池剧烈燃烧、某磷酸铁锂电池泄露高压高温气体。

比亚迪“刀片电池”的针刺测试视频一出,引起了人们对磷酸铁锂电池和三元锂电池的争相讨论,从一开始的技术原理分析一路演变为相互混战,由此引发了笔者的好奇之心,决定研究一番。

无论如何争议,都需要弄清楚几个既定的事实,否则就毫无意义。

首先,“刀片电池”是磷酸铁锂电池(LFP,LiFePo4),最早是由古迪纳夫(2019年诺贝尔化学奖获得者之一)发明的,于1996年德州大学代表古迪纳夫实验室向美国申请了专利(WO1997040541)。不过之前日本NTT公司曾派遣一位研究员冈田协助古迪纳夫研究,后在2015年抢先在日本当地于1995年注册了专利,后续专利之争还有很多故事,这里不多赘述。

注:锂电池,准确讲是锂离子电池,由于各种锂电池负极材料大多类似,所以皆由正极材料作为命名方式。即磷酸铁锂电池的正极为磷酸铁锂化合物。

其次,磷酸铁锂具有“天生”的优点。

磷酸铁锂的循环性能好,即循环寿命长。锂电池电量衰退的原因有很多,但与正极材料相关的主要是充放电过程中正极材料结构“晶格塌陷”,造成结构破坏,从而使得一部分正极材料失活。而磷酸铁锂化合物从分子结构上相较于镍钴锰化合物稳定很多,NCM分子是类似“千层饼”形状,锂离子从两层之间流动,而LFP分子则是“橄榄石”形状,锂离子游走于三维结构缝隙中。即LFP分子结构中即便锂离子“离开”,剩下类似FePo4的结构也相对稳定,而NCM则相对不稳定。(三元锂电池循环寿命在1500~2000次左右,磷酸铁锂则能到4000次左右)

(NCM与NCA结构类似)

另外安全性高,磷酸铁锂化合物本身的分解温度在700~800度左右,远高于三元锂化合物的200~300度,所以理论安全性高很多;且三元锂电池在发生“热失控”时,会释放氧气,从而进一步加剧反应剧烈程度,而磷酸铁锂化合物中P-O键稳固,难以分解从而杜绝氧气形成,避免连锁效应。

最关键的,虽然早期磷酸铁锂电池由于其结构原因,充放电效率较低(形象的说法就是由于结构稳定导致锂离子活动自由度不高),但随着包碳技术(法国世界级锂电科学家米歇尔·阿尔芒发明,并后来与古迪纳夫一起申请了专利,MichelArmand),以及纳米化材料工艺的技术,现在磷酸铁锂电池的充放电性能(即功率)不比三元锂电池差。

最后,磷酸铁锂电池同样具有着“先天性”缺点。

磷酸铁锂电池能量密度低,单电芯目前最顶端也就刚摸到三元锂电池的一般水平。原因在于相比于三元锂来说容量低(多少多少Ah),且电压低(三元大多在4V以上,磷酸铁锂在3.4V左右),能量即是容量乘以电压(多少多少Wh)。

低温性能差,相比于三元锂在-20度拥有70%左右的容量,磷酸铁锂则仅有50%左右。主要原因仍在于其正极材料的结构,虽然前面提到通过包碳以及纳米材料等技术,提高了该结构下锂离子自由度。但在低温下,仍无法解决该问题。

测量电量(SoC,State of Charge)较难,由于磷酸铁锂电池的电压在放电时较为稳定,所以如果BMS(电池管理系统)做的不好,很可能显示还有10%电量,瞬间就变为0%了。由此导致的问题不仅仅是使用端的不方便,更多的是如果无法很好检测电芯数据,则更加无法良好的管理充放电策略,从而使得电池寿命减少甚至发生锂枝晶现象导致短路。

不过,无论是磷酸铁锂还是三元锂,其“天生”的优缺点是行业共识,也是所有研究人员心里都清楚的部分。很显然,在电动汽车开辟个人市场阶段,最大的门槛一直都是“续航焦虑”,如果这一关都无法通过,那么其他所有的“优点”都会消失不见。所以,相对安全但容量低的磷酸铁锂电池,一直以来都是被公共交通和城市特殊车辆所采用(当然还有很多便携工具电器),而乘用车则距离磷酸铁锂越来越远。

但是市场中有两大因素“期许”着磷酸铁锂的归来:一是三元锂电池的核心材料成本越来越高,导致电池成本想进一步下降难上加难;二是人们对于安全性的要求愈来愈高,例如中保研对买车的影响。

解决这个问题的关键点,就在于如何弥补磷酸铁锂的“缺点”,突破“续航焦虑”这个门槛。

比亚迪的答卷

磷酸铁锂第一个要面对的问题就是能量密度,但是单电芯的能量密度受到材料本身限制,想要进一步突破并非不可能,而是短暂时间想要实现非常难;所以显而易见只能提升电池包系统能量密度,即从电池包结构入手。

电动汽车所需的电压高达几百伏,所以锂电池基本都是由诸多电芯串联和并联组合起来,先形成模组,然后装进电池包。不过加上线路布置、温度控制系统、电池包保护材料、电池包框架结构,甚至还有将BMS系统囊括其中;导致虽然电芯能量密度很高,但是组装成车辆能用的电池包,其系统能量密度大幅下降。(电芯-模组-电池包)

比亚迪采取的策略为:

1.通过“压扁、拉长”电芯提高单体能量总数,以减少单位体积内放多块电池引起的空间浪费。

2.“扁长”型电池由于接触面积大,温控系统可以稍简单些也能满足,进一步减少空间使用。

3.通过将电池的电极布局在两端,减少布线麻烦和Z轴空间浪费,再进一步提高空间利用。

这一套策略下来,便使得单电芯能量密度并不算高的“刀片电池”,通过CTP(电芯-电池包,Cell-To-Pack)方式,从而提升了系统能量密度,才敢于三元锂电池包“叫板” 。

虽然本质上说,“刀片电池”并没有在电池材料本身有跨越性突破,但就目前整个行业的发展方向来看,这套结构升级不仅是整体趋势,且是目前提高系统密度的最优解。例如宁德时代的CTP结构,特斯拉从Model S的11个模组电池包,到Model 3的4个模组电池包。

然而到这个阶段,“刀片电池”只解决了“先天”能量密度问题,并没有解释清楚磷酸铁锂另外两个“先天”问题的解决办法。

所以就有了笔者参观比亚迪电池工厂一事。

意料之外,情理之内

比亚迪“刀片电池”在重庆壁山弗迪电池公司生产(2020年3月从“比亚迪电池”更名而来),该公司于1998年成立。

参观工厂第一件事就是到现场体验一番前文提到的三种电池针刺测试;当然,结果仍旧一样,不过稍有不同的是,笔者得以亲眼所见整个过程,以及按照国标要求,针刺过后保留一小时后的电池状态。

随后的亮点集中在“刀片电池”生产中采用“堆叠”工艺所克服的难题:长尺寸的双面涂布工艺和快速叠片技术(后者可能牵扯机密并未展示)。

这里补充一点知识,圆柱形电池采用的是卷绕工艺,方型电池则会采用卷绕和叠片工艺;其中叠片工艺的难点在于裁切、快速叠片以及后期封装,所以从生产角度较困难且成本不低,尤其是如此长尺寸的电芯。

这一点,给予比亚迪技术上的肯定,尤其是相关生产设备都是自研自产的。

接下来尽管比亚迪在关于“刀片电池”安全性上,花费了大量时间和篇章去讲解,但磷酸铁锂电池本身具的“先天”优点,足以支撑其完成三元锂电池都能通过的测试(挤压、高温、过充、电池包热扩散)。

笔者所有的关注点都在低温性能和SoC测量方法,不过得到的答案有点“意料之外”。

首先是低温性能,比亚迪并没有明确说明通过何种方式实现的磷酸铁锂低温性能,只是说“材料的性能有所提升、热管理的加热”;乍一听似乎并没有想象中的“黑科技”,但比亚迪给出的官方测试数据,却比较惊人。

“刀片电池包”在0度和-10度环境温度时,充电速度比NCM811三元锂电池稍慢一些;-10度时低电量下“刀片电池包”充电速率也低于NCM811,不过在低温高电量时,充电速率高于NCM811.

最让人惊讶的是,“刀片电池包”在-10度和-20度时,电池包容量能保持在90%,且低温低电量时,放电功率高于NCM811。

当然充电功率前文提过,在目前包碳、纳米材料等技术支持下,磷酸铁锂充放电速度已经不是劣势。

不过当我提问关于“SoC计算测量方式”时,比亚迪人员称“我们已经攻克了磷酸铁锂BMS中SoC的计算方式,已经不再是问题”。

之所以称答案为“意料之外”,是因为磷酸铁锂难以克服的缺点比亚迪都攻克了,但得到的具体技术解释有些“情理之中”。

笔者猜测可能是比亚迪不愿意向一个编辑解释过多的技术细节,又或者是不愿意在这样的情况下直接对外公布“机密”,不过其真实的原因就不得而知了。

磷酸铁锂电池想要提升低温性能,逃不出纳米化材料的应用、正极材料添加导电物质、采用颗粒球化技术、调整电解液成分等方法。至于说实际效果是否符合比亚迪的测试结果,到时候等到比亚迪“汉”量产交付,一试便知。

续航还是安全

其实无论比亚迪的“刀片电池”在舆论中掀起了多大波浪,都无法逃脱一个对消费者最直接的拷问:“要续航还是要安全。”

注意,此处指的安全是相对安全,并非绝对安全,即便磷酸铁锂电池相比三元锂电池都安全,但装载到电动汽车上,最终体现出的安全性要由电池包、BMS系统、车辆被动安全等诸多因素决定。如果谁说“磷酸铁锂电池的电动汽车就绝对安全”,那就是非坏即蠢。

前一阵宁德时代和比亚迪的隔空对战,看上去是宁德时代“赔了夫人又折兵”,不仅没有让消费者明白,反而使得宁德时代背上了“笨蛋公关”的罪名;但实际上此次交锋,倒是让消费者对于电动汽车所采用的锂电池有了更深入全面的认识。

磷酸铁锂电池比三元锂电池安全、三元锂电池比磷酸铁锂电池的能量密度更高,这两者都没有什么可争论的余地。

(某家磷酸铁锂针刺测试)

磷酸铁锂电池可以利用CTP方式装成电池包,三元锂电池一样可以;三元锂电池可以采取一些列电池包保护措施,磷酸铁锂电池也一样都可以。所以无论是争论哪个层面都显得过于狭隘和局限,这个问题在目前技术角度去看就两个方面:“续航”和“安全”。

三元锂电池不是不能做成“防针刺”,而是如果要苛求单电芯通过“针刺”实验,就要在电解液、隔膜、电芯包装等多方面加入防护材料,从而导致能量密度下降,成本增高。军用车有使用这类电池(GJB4477),但对于电动乘用车而言,丢失续航里程数基本就等于失去了竞争力,况且还要增加成本。

一样产品,一定是不断扩大其优势,弥补其劣势,才逐渐会被市场接受。

对于三元锂电池而言,想要弥补安全性的劣势,功夫最好花费在电池包系统安全方面,从BMS主动安全控制、到电池包内部结构和材料、再到整个电池包壳体的被动安全。道理很简单,打个比方,与其费劲把人弄成绿巨人,不如在汽车整体主被动碰撞安全下手。

反过来,磷酸铁锂电池想要弥补能量密度,以目前的电池材料发展水平,最好通过空间利用优化的路子,从而提升整体系统能量密度。

两者都是在扬长避短,只不过人们衡量电动车的标准出现了变化。之前阻碍人们选择电动车最大的敌人就是“续航”,而如今动辄500km、600km的续航使得人们逐渐打消了这层忧虑,转而关注于其他方面。

这也就是为什么当“刀片电池”以安全性能作为核心卖点时,有如此多消费者“买账”的根本原因。

但是总结来说,采用磷酸铁锂的“刀片电池”势必将会对现有的电动汽车市场产生不小的冲击,但不足以取缔三元锂电池的地位;因为人们对于“续航”的需求各不相同,而目前所讲的“安全”与否都是在对比层面,而非产品合格层面。所以,在未来很长一段时间里,两者将会是并存的状况。

说到底,当行业里出现各种形式的竞争和正面碰撞,才说明这个市场在快速发展,而只有这样,最终的受益者才会是消费者。

至于说与“刀片电池”强连接的比亚迪“汉”,未来能否在市场中表现出色,销量会告诉我们一切。

来源:虎嗅