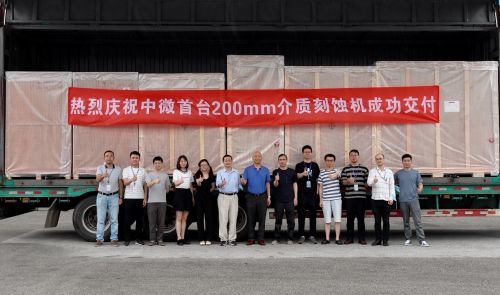

近日,中微半导体宣布其首台8英寸甚高频去耦合反应离子(CCP)刻蚀设备Primo AD-RIE 200™顺利付运客户生产线。

据该公司介绍,Primo AD-RIE 200是中微半导体自主研发的新一代8英寸CCP刻蚀设备。基于12英寸CCP刻蚀设备的成熟工艺,Primo AD-RIE 200在技术创新和生产效率方面都有了进一步提升,能够满足不同客户8英寸晶圆的加工需求。为提高生产效率,Primo AD-RIE 200可灵活配置多达三个双反应台反应腔(即六个反应台)。此外,Primo AD-RIE 200提供了可升级至12英寸刻蚀设备系统的灵活解决方案,以满足客户生产线未来可能扩产的需求。

近两年,全球8英寸晶圆加工设备一直处于紧缺状态,且市场供应始终难以满足应用需求。此次,中微半导体基于其12英寸CCP刻蚀设备技术,推出了8英寸CCP刻蚀设备,对于进一步拓展市场,提升行业影响力将会发挥重要作用。

不过,这也仅仅是起步阶段,毕竟中国的半导体设备企业在全球的市占率还是比较低的。作为制造芯片的重要环节,刻蚀设备市场的技术和产品主要还是被美国和日本的那三、四家大厂把持着。

目前,全球刻蚀设备市场主要由泛林集团、东京电子(TEL)和应用材料(AMAT)这三家把持,它们的合计市场份额就占到了全球的90%以上,其中,Lam独占52%的市场份额,东京电子与应用材料分别占据 20%和19%。

中国本土的刻蚀设备企业主要有中微半导体、北方华创、屹唐半导体和中电科。其中,中微、北方华创和屹唐半导体均以生产干法刻蚀设备为主,中电科除了生产干法刻蚀设备以外,还生产湿法刻蚀设备。此外,创世微纳、芯源微和华林科纳等也生产刻蚀设备,但市占率和影响力较小。

刻蚀设备分类

刻蚀是用化学或物理方法有选择地从硅片表面去除不需要的材料的过程。刻蚀的基本目标是在涂胶的硅片上正确地复制掩膜图形。

刻蚀分为干法刻蚀和湿法刻蚀,目前,干法刻蚀是主流工艺。

干法刻蚀是把硅片表面暴露于气态中,产生等离子体,等离子体通过光刻胶中开出的窗口与硅片发生物理或化学反应,从而去除暴露的表面材料。干法刻蚀是亚微米尺寸下刻蚀器件的主要方法。湿法刻蚀是使用液体化学试剂(如酸、碱和溶剂等)以化学方式去除硅片表面的材料,湿法刻蚀一般只是在尺寸较大的情况下(大于3微米)使用。

按照反应原理来划分,干法刻蚀分为三种:物理性刻蚀,又称离子束溅射刻蚀,原理是使带能粒子在强电场下加速,这些带能粒子通过溅射刻蚀作用去除未被保护的硅片表面材料;化学性刻蚀,又称等离子体刻蚀,纯化学刻蚀作用中,通过等离子体产生的自由基和反应原子与硅片表面的物质发生化学反应达到刻蚀的效果;物理化学性刻蚀,即反应离子刻蚀,为物理刻蚀与化学刻蚀混合作用,结合了两种作用的优点,能获得较好的线宽,因而在大多数干法刻蚀中多采用反应离子刻蚀。

目前,先进集成电路制造技术中用于刻蚀关键层的刻蚀方法是高密度等离子体刻蚀技术。传统技术难以使刻蚀物质进入高深宽比图形中并将残余生成物从中排出,因此不能满足0.25μm以下尺寸的加工要求,解决办法是增加等离子体的密度。高密度等离子体刻蚀技术主要分为电子回旋加速振荡(ECR)、电容或电感耦合等离子体(CCP/ICP)、双等离子体源等。

按照被刻蚀的材料,干法刻蚀可以分为:金属刻蚀、介质刻蚀和硅刻蚀。其中,介质刻蚀使用量最大。

金属刻蚀主要是在金属层上去掉铝合金复合层,制作出互连线,介质刻蚀是用于介质材料的刻蚀,如二氧化硅,硅刻蚀(包括多晶硅)应用于需要去除硅的场合,如刻蚀多晶硅晶体管栅和硅槽电容。对于8英寸晶圆,介质、多晶以及金属刻蚀是刻蚀设备的常用类别。进入12英寸时代以后,随着铜互连的发展,金属刻蚀逐渐萎缩,介质刻蚀份额逐渐加大。目前,介质刻蚀设备的份额已经超过50%,而且随着器件互连层数增多,介质刻蚀设备使用量越来越大。

中国企业积蓄力量

中国国产设备具备发展潜力与实力,除了美国、日本以外,中国已经逐渐成为世界第三大半导体设备供应市场。根据中微半导体创始人尹志尧预计,在刻蚀设备领域,未来国产率有望达到50%。这是因为,在国产核心设备(晶圆加工)中,刻蚀机的国产化率最高,且占比在逐年上升,据SEMI预计,2020年,中国国内刻蚀设备国产率有望达到20%。

在中国刻蚀设备生产商中,北方华创主要覆盖ICP刻蚀设备,该公司的ICP刻蚀设备主要用于硅刻蚀和金属材料刻蚀。28nm制程以上刻蚀设备已经实现产业化,在先进制程方面,该公司硅刻蚀设备已经突破14nm技术。

中微半导体在CCP刻蚀领域具备明显优势。在逻辑集成电路制造方面,中微半导体是国内唯一进入台积电先进制程生产线的国产设备厂商,2017年,中微刻蚀设备进入台积电7nm生产线,5nm制程正在展开合作。同时,该公司的刻蚀设备进入了长江存储、华虹宏力等国内晶圆制造厂商。在3D NAND 芯片制造方面,中微半导体的CCP设备技术可应用于64层芯片量产,据悉,该公司根据存储器厂商的需求,正在开发96层及更先进的刻蚀设备和工艺。

到目前为止,中微已成功开发了双反应台Primo D-RIE,双反应台 Primo AD-RIE 和单反应台的Primo AD-RIE刻蚀设备,涵盖65nm、45nm、32nm、28nm、22nm、14nm、7nm和5nm的众多刻蚀应用。另外,该公司从2012年开始开发ICP刻蚀设备,目前已成功开发出单反应台的Primo nanova刻蚀设备,同时着手开发双反应台ICP刻蚀设备。

技术和应用双轮驱动

从行业的整体发展情况来看,刻蚀设备市场正在应用需求和技术进步双轮驱动下发展着。

特别是这几年市场对存储器需求旺盛,这对刻蚀设备发展趋势产生了显著影响:首先,存储器投资占比不断提高,特别是3D NAND,其需要增加堆叠的层数,根据东京电子统计,3D NAND中刻蚀设备的支出占比达到50%,远高于此前工艺NAND的15%;其次,对介质刻蚀有很大影响,一方面,3D NAND要求刻蚀技术实现更高的深宽比,要在氧化硅和氮化硅一对的叠层结构上,加工40:1到60:1的极深孔或极深的沟槽,另一方面,需要介质刻蚀高精度薄膜,需要能量较低、均匀度更高的等离子体,并且在低电压下进行,采用ICP刻蚀的比例在增加。

CCP刻蚀主要是以高能离子在较硬的介质材料上,刻蚀高深宽比的深孔、深沟等微观结构,而ICP刻蚀主要是以较低的离子能量和极均匀的离子浓度刻蚀较软和较薄的材料。

在硅刻蚀方面,以ICP刻蚀设备为主。定义特征尺寸的关键工序,包括栅极硅刻蚀、浅沟槽硅刻蚀,对选择比、均匀性有很高的要求。

介质刻蚀方面,以前以介质刻蚀为主,趋势是ICP刻蚀设备比例增加。对比较硬的介质材料,需要刻蚀高深宽比的深孔、深沟等微观结构时,通常使用CCP设备,对于3D NAND而言,高深宽比要求更高。另外,存储器件的结构变化,使得需要刻蚀高精度薄膜,因此,ICP刻蚀的比例在增加。

未来展望

近年来,刻蚀设备市场快速发展。2013年,全球市场规模约为40亿美元,随着闪存技术突破,存储市场拉动刻蚀设备需求明显增大,2019年市场规模达到115亿美元。SEMI预测2025年全球刻蚀设备市场空间将达到155亿美元,年复合增速约为12%,市场空间增量主要来自于存储制造对刻蚀设备的需求激增。

此外,工艺升级正在带动刻蚀设备用量提升。根据中微半导体披露的高阶制程刻蚀工艺来看,由于光刻机在20nm以下光刻受到光波长度的限制,因此无法直接进行光刻与刻蚀,而是要通过多次光刻、刻蚀生产出符合要求的更微小的结构。目前,普遍采用多重模板工艺原理,即通过多次沉积、刻蚀等工艺,实现10nm线宽的制程。14nm制程所需使用的刻蚀步骤达到64次,较28nm提升60%。7nm制程所需刻蚀步骤更是高达140次,较14nm提升118%。

随着制程工艺节点逐步缩小到5nm、3nm、2nm,对刻蚀设备提出了更高要求,一是需要更精密的加工精度来匹配先进制程,二是需要更高的刻蚀速度来完成更多的步骤要求,因此,先进制程对刻蚀设备的要求显著提高。

另外,当前市场普遍使用的沉浸式光刻机受光波长的限制,关键尺寸无法满足要求,必须采用多重模板工艺,利用刻蚀工艺实现更小的尺寸,使得刻蚀技术及相关设备的重要性和用量进一步提升。

来源:半导体行业观察